产品中心

Product Center

推荐产品

Contact Us

最新资讯

Contact Us

联系我们

Contact Us

河北四明环保设备有限公司

河北四明环保设备有限公司地址:河北省泊头市四营工业园

销售热线:13231718016

电话:0317-8192716

传真:0317-8192716

网址:http://www.smccq.com/

邮箱:2388941785@qq.com

混凝土搅拌站除尘设备设计方案

简单说明:

物料装卸除尘:对于砂石卸料口,设置半封闭的卸料棚,棚顶安装喷雾降尘装置,通过高压喷头将水雾化成细小水滴,与粉尘颗粒结合,使其增重后沉降。喷雾压力控制在 3 - 5MPa,雾滴粒径在 50 - 150μm 之间。...

除尘系统设计方案

粉尘捕集装置设计

物料装卸除尘:对于砂石卸料口,设置半封闭的卸料棚,棚顶安装喷雾降尘装置,通过高压喷头将水雾化成细小水滴,与粉尘颗粒结合,使其增重后沉降。喷雾压力控制在 3 - 5MPa,雾滴粒径在 50 - 150μm 之间。在水泥、粉煤灰等粉状物料筒仓顶部,安装仓顶除尘器,采用过滤面积大、过滤精度高的滤筒式除尘器,过滤效率可达 99.5% 以上。仓顶除尘器与筒仓之间设置压力安全阀,当筒仓内压力超过设定值时,安全阀自动开启,防止粉尘外溢。物料输送除尘:在皮带输送机的转载点和落料口,设置密闭罩,密闭罩采用不锈钢或碳钢材质,厚度为 2 - 3mm,确保密封性。在密闭罩上安装侧吸式吸尘罩,吸尘罩的吸气口风速控制在 1.5 - 2.5m/s,将扬起的粉尘及时吸入除尘管道。对于斗式提升机的卸料口,同样设置密闭罩和吸尘罩,保证粉尘不外泄。搅拌环节除尘:搅拌机进料口和卸料口采用柔性密封帘进行密封,减少粉尘外逸。在搅拌机内部安装吸尘管道,与外部除尘系统相连,在搅拌过程中持续抽取含尘气体,降低搅拌机内部粉尘浓度。

除尘设备选型

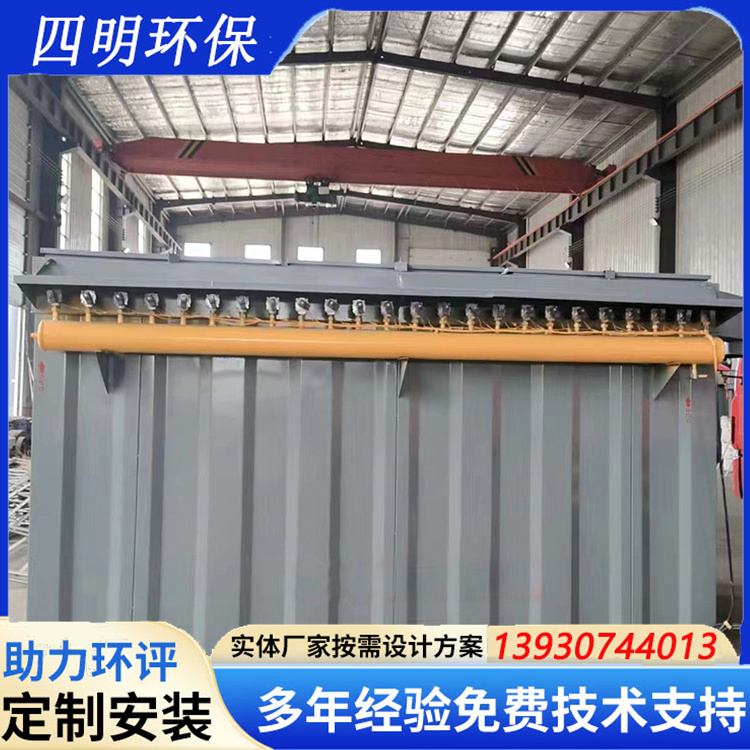

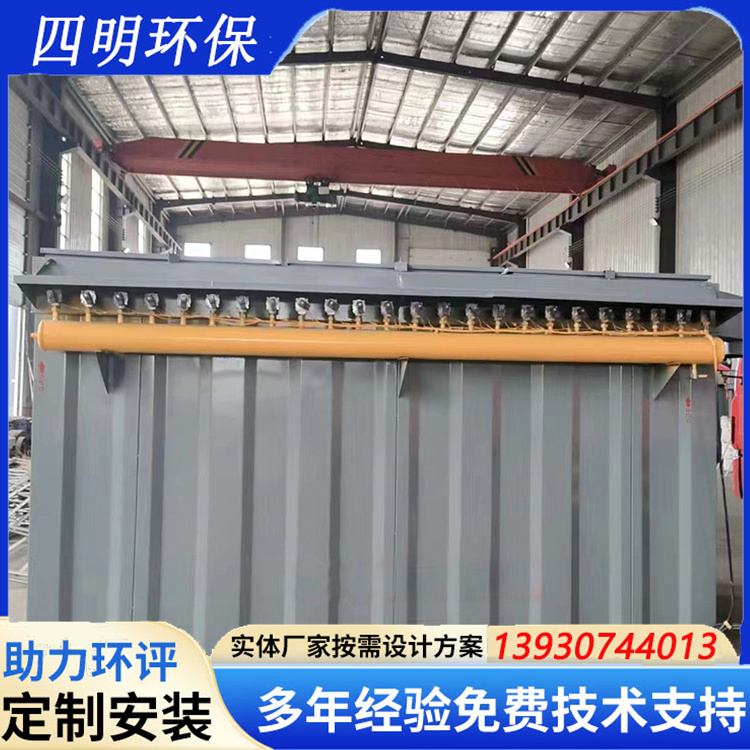

综合考虑混凝土搅拌站粉尘特性和除尘要求,选用脉冲布袋除尘器作为核心除尘设备。

工作原理:含尘气体从除尘器进气口进入,经过预收尘室,大颗粒粉尘在惯性力作用下分离并落入灰斗;含尘气体继续上升进入过滤室,通过滤袋时,粉尘被拦截在滤袋外表面,净化后的气体通过滤袋进入上箱体,从出风口排出。随着滤袋表面粉尘不断积累,阻力增大,当达到设定的阻力值时,脉冲喷吹系统启动,压缩空气通过喷吹管高速喷出,诱导周围空气形成强大的冲击气流,使滤袋瞬间膨胀、收缩,抖落表面的粉尘,粉尘落入灰斗,通过卸灰装置排出。技术参数:根据搅拌站的生产规模和产尘量,确定除尘器的处理风量。一般来说,小型搅拌站(年产量 10 - 30 万立方米)处理风量可选择 10000 - 20000m³/h;中型搅拌站(年产量 30 - 60 万立方米)处理风量为 20000 - 40000m³/h;大型搅拌站(年产量 60 万立方米以上)处理风量在 40000m³/h 以上 。过滤风速选择 0.8 - 1.2m/min,滤袋材质采用防静电、防水、防油的聚酯针刺毡,过滤效率≥99%。

风机与风管系统设计

风机选型:根据除尘器的阻力和系统总风量,选择合适的风机。风机风量应比除尘系统计算风量增加 10% - 15%,以补偿系统漏风和阻力变化。风机全压应能克服除尘器阻力、风管阻力、吸尘罩阻力等系统总阻力,一般为 1500 - 3000Pa。选用高效节能的离心风机或轴流风机,并配备变频器,实现风机转速的调节,根据生产工况实时调整风量,降低能耗。风管设计:风管采用圆形镀锌钢板制作,管径根据风速和风量确定,风速控制在 18 - 22m/s,以防止粉尘在管道内沉积。风管布置应尽量缩短长度,减少弯头和变径数量,弯头曲率半径应不小于 1.5 倍管径,变径处采用渐变式结构。风管支架间距不宜过大,水平风管支架间距为 3 - 4m,垂直风管支架间距为 4 - 5m,确保风管安装牢固,避免振动和漏风。

卸灰与灰斗设计

卸灰装置:在除尘器灰斗下方安装星型卸料器,星型卸料器具有良好的密封性和卸料均匀性,能够防止粉尘泄漏和堵塞。卸料器的转速可根据粉尘量进行调节,确保灰斗内粉尘及时排出。星型卸料器下方可连接螺旋输送机或空气输送斜槽,将收集的粉尘输送至指定的储灰仓或回用到生产流程中。灰斗设计:灰斗采用倒圆锥形结构,锥度不小于 60°,以保证粉尘顺利下滑。灰斗内壁应光滑,避免粉尘黏附。灰斗外壁设置振打器或空气炮,定期清除灰斗内壁黏附的粉尘,防止灰斗堵塞。灰斗底部设置料位计,实时监测灰斗内粉尘高度,当粉尘高度达到设定值时,发出报警信号,提醒操作人员及时卸灰。

控制系统设计

自动化控制:采用可编程逻辑控制器(PLC)对除尘系统进行自动化控制。PLC 可根据粉尘浓度传感器、压力传感器、料位计等检测元件反馈的信号,自动控制风机启停、脉冲喷吹系统的工作频率、卸灰装置的运行等。例如,当除尘器进出口压差达到设定值时,PLC 自动启动脉冲喷吹系统进行清灰;当灰斗内粉尘达到高位时,PLC 控制卸灰装置启动,将粉尘排出。远程监控:建立远程监控系统,通过工业以太网将除尘系统的运行数据传输至监控中心。操作人员可在监控中心实时查看除尘系统的运行状态,包括风机转速、除尘器压差、粉尘浓度、设备故障报警等信息,并可远程对设备进行操作和参数调整,实现除尘系统的智能化管理。

改造方案实施

粉尘捕集装置改造:对砂石卸料口进行封闭改造,安装新型喷雾降尘装置;将水泥、粉煤灰筒仓顶部的旧除尘器更换为高效滤筒式仓顶除尘器;在皮带输送机和斗式提升机的各个产尘点重新设计安装密闭罩和吸尘罩,确保粉尘有效捕集。除尘设备更换:选用处理风量为 50000m³/h 的脉冲布袋除尘器,滤袋采用防静电、防水、防油的聚酯针刺毡,过滤风速为 1.0m/min。风机与风管系统优化:更换高效节能的离心风机,并配备变频器;对风管进行重新布局和安装,减少管道长度和弯头数量,提高风管密封性。控制系统升级:采用 PLC 控制系统和远程监控系统,实现除尘系统的自动化运行和远程管理。

应用效果

除尘效率显著提高:改造后,搅拌站各产尘环节的粉尘得到有效控制,除尘器出口粉尘排放浓度稳定在 10mg/m³ 以下,符合国家环保标准,除尘效率达到 99.8% 以上。作业环境明显改善:站内作业区域的粉尘浓度大幅降低,平均粉尘浓度从改造前的 300mg/m³ 降至 10mg/m³ 以下,达到国家职业卫生标准,有效保障了工作人员的身体健康。设备维护成本降低:由于粉尘污染减少,设备磨损程度降低,设备故障发生频率下降,维护周期延长,每年可节省设备维护成本约 20 万元。经济效益和社会效益显著:通过减少粉尘排放,避免了环保罚款,提升了企业的社会形象;同时,回收的粉尘可回用到生产中,节约了原材料成本,每年可增加经济效益约 30 万元。

粉尘捕集装置设计

物料装卸除尘:对于砂石卸料口,设置半封闭的卸料棚,棚顶安装喷雾降尘装置,通过高压喷头将水雾化成细小水滴,与粉尘颗粒结合,使其增重后沉降。喷雾压力控制在 3 - 5MPa,雾滴粒径在 50 - 150μm 之间。在水泥、粉煤灰等粉状物料筒仓顶部,安装仓顶除尘器,采用过滤面积大、过滤精度高的滤筒式除尘器,过滤效率可达 99.5% 以上。仓顶除尘器与筒仓之间设置压力安全阀,当筒仓内压力超过设定值时,安全阀自动开启,防止粉尘外溢。物料输送除尘:在皮带输送机的转载点和落料口,设置密闭罩,密闭罩采用不锈钢或碳钢材质,厚度为 2 - 3mm,确保密封性。在密闭罩上安装侧吸式吸尘罩,吸尘罩的吸气口风速控制在 1.5 - 2.5m/s,将扬起的粉尘及时吸入除尘管道。对于斗式提升机的卸料口,同样设置密闭罩和吸尘罩,保证粉尘不外泄。搅拌环节除尘:搅拌机进料口和卸料口采用柔性密封帘进行密封,减少粉尘外逸。在搅拌机内部安装吸尘管道,与外部除尘系统相连,在搅拌过程中持续抽取含尘气体,降低搅拌机内部粉尘浓度。

除尘设备选型

综合考虑混凝土搅拌站粉尘特性和除尘要求,选用脉冲布袋除尘器作为核心除尘设备。

工作原理:含尘气体从除尘器进气口进入,经过预收尘室,大颗粒粉尘在惯性力作用下分离并落入灰斗;含尘气体继续上升进入过滤室,通过滤袋时,粉尘被拦截在滤袋外表面,净化后的气体通过滤袋进入上箱体,从出风口排出。随着滤袋表面粉尘不断积累,阻力增大,当达到设定的阻力值时,脉冲喷吹系统启动,压缩空气通过喷吹管高速喷出,诱导周围空气形成强大的冲击气流,使滤袋瞬间膨胀、收缩,抖落表面的粉尘,粉尘落入灰斗,通过卸灰装置排出。技术参数:根据搅拌站的生产规模和产尘量,确定除尘器的处理风量。一般来说,小型搅拌站(年产量 10 - 30 万立方米)处理风量可选择 10000 - 20000m³/h;中型搅拌站(年产量 30 - 60 万立方米)处理风量为 20000 - 40000m³/h;大型搅拌站(年产量 60 万立方米以上)处理风量在 40000m³/h 以上 。过滤风速选择 0.8 - 1.2m/min,滤袋材质采用防静电、防水、防油的聚酯针刺毡,过滤效率≥99%。

风机与风管系统设计

风机选型:根据除尘器的阻力和系统总风量,选择合适的风机。风机风量应比除尘系统计算风量增加 10% - 15%,以补偿系统漏风和阻力变化。风机全压应能克服除尘器阻力、风管阻力、吸尘罩阻力等系统总阻力,一般为 1500 - 3000Pa。选用高效节能的离心风机或轴流风机,并配备变频器,实现风机转速的调节,根据生产工况实时调整风量,降低能耗。风管设计:风管采用圆形镀锌钢板制作,管径根据风速和风量确定,风速控制在 18 - 22m/s,以防止粉尘在管道内沉积。风管布置应尽量缩短长度,减少弯头和变径数量,弯头曲率半径应不小于 1.5 倍管径,变径处采用渐变式结构。风管支架间距不宜过大,水平风管支架间距为 3 - 4m,垂直风管支架间距为 4 - 5m,确保风管安装牢固,避免振动和漏风。

卸灰与灰斗设计

卸灰装置:在除尘器灰斗下方安装星型卸料器,星型卸料器具有良好的密封性和卸料均匀性,能够防止粉尘泄漏和堵塞。卸料器的转速可根据粉尘量进行调节,确保灰斗内粉尘及时排出。星型卸料器下方可连接螺旋输送机或空气输送斜槽,将收集的粉尘输送至指定的储灰仓或回用到生产流程中。灰斗设计:灰斗采用倒圆锥形结构,锥度不小于 60°,以保证粉尘顺利下滑。灰斗内壁应光滑,避免粉尘黏附。灰斗外壁设置振打器或空气炮,定期清除灰斗内壁黏附的粉尘,防止灰斗堵塞。灰斗底部设置料位计,实时监测灰斗内粉尘高度,当粉尘高度达到设定值时,发出报警信号,提醒操作人员及时卸灰。

控制系统设计

自动化控制:采用可编程逻辑控制器(PLC)对除尘系统进行自动化控制。PLC 可根据粉尘浓度传感器、压力传感器、料位计等检测元件反馈的信号,自动控制风机启停、脉冲喷吹系统的工作频率、卸灰装置的运行等。例如,当除尘器进出口压差达到设定值时,PLC 自动启动脉冲喷吹系统进行清灰;当灰斗内粉尘达到高位时,PLC 控制卸灰装置启动,将粉尘排出。远程监控:建立远程监控系统,通过工业以太网将除尘系统的运行数据传输至监控中心。操作人员可在监控中心实时查看除尘系统的运行状态,包括风机转速、除尘器压差、粉尘浓度、设备故障报警等信息,并可远程对设备进行操作和参数调整,实现除尘系统的智能化管理。

改造方案实施

粉尘捕集装置改造:对砂石卸料口进行封闭改造,安装新型喷雾降尘装置;将水泥、粉煤灰筒仓顶部的旧除尘器更换为高效滤筒式仓顶除尘器;在皮带输送机和斗式提升机的各个产尘点重新设计安装密闭罩和吸尘罩,确保粉尘有效捕集。除尘设备更换:选用处理风量为 50000m³/h 的脉冲布袋除尘器,滤袋采用防静电、防水、防油的聚酯针刺毡,过滤风速为 1.0m/min。风机与风管系统优化:更换高效节能的离心风机,并配备变频器;对风管进行重新布局和安装,减少管道长度和弯头数量,提高风管密封性。控制系统升级:采用 PLC 控制系统和远程监控系统,实现除尘系统的自动化运行和远程管理。

应用效果

除尘效率显著提高:改造后,搅拌站各产尘环节的粉尘得到有效控制,除尘器出口粉尘排放浓度稳定在 10mg/m³ 以下,符合国家环保标准,除尘效率达到 99.8% 以上。作业环境明显改善:站内作业区域的粉尘浓度大幅降低,平均粉尘浓度从改造前的 300mg/m³ 降至 10mg/m³ 以下,达到国家职业卫生标准,有效保障了工作人员的身体健康。设备维护成本降低:由于粉尘污染减少,设备磨损程度降低,设备故障发生频率下降,维护周期延长,每年可节省设备维护成本约 20 万元。经济效益和社会效益显著:通过减少粉尘排放,避免了环保罚款,提升了企业的社会形象;同时,回收的粉尘可回用到生产中,节约了原材料成本,每年可增加经济效益约 30 万元。

【下一篇:没有了 】

【 上一篇:水泥厂熟料卸车坑粉尘治理方案 】

- 2022-12-15焊烟除尘净化器价格高低小秘密

- 2024-01-26高温布袋除尘器隔热层的重要性

- 2024-04-28火电厂燃煤锅炉除尘除尘滤袋

- 2019-08-21除尘器风机流量小的原因及排除办法

- 2023-04-26制药厂除尘器滤袋的选择及制作标准

- 2021-05-11玻纤复合针刺毡除尘布袋特性

- 2020-01-19脉冲布袋除尘器喷吹气量

- 2024-10-20旋风除尘器设计

- 2021-04-29UV光解净化系统安装及运行条件

- 2021-05-17除尘布袋覆膜与不覆膜的区别

- 2024-11-14阻旋料位计工作原理

- 2024-04-17脉冲除尘器和布袋除尘器的区别

- 2018-12-04任丘橡胶厂有机废气治理方案

- 2024-02-04锅炉除尘器滤袋与花板孔的关系

- 2019-02-25布袋除尘器的运行阻力如何巧妙控制

- 2019-05-16特殊工况为何要对除尘布袋进行预喷涂处理

- 2021-07-27选型制作除尘骨架需要注意的几个要领

- 2021-06-18ptfe滤袋耐温度

- 2019-07-17扁布袋除尘器除尘效率测定

- 2019-12-05活性炭吸附箱除味流程

您现在的位置:

您现在的位置: