产品中心

Product Center

推荐产品

Contact Us

最新资讯

Contact Us

联系我们

Contact Us

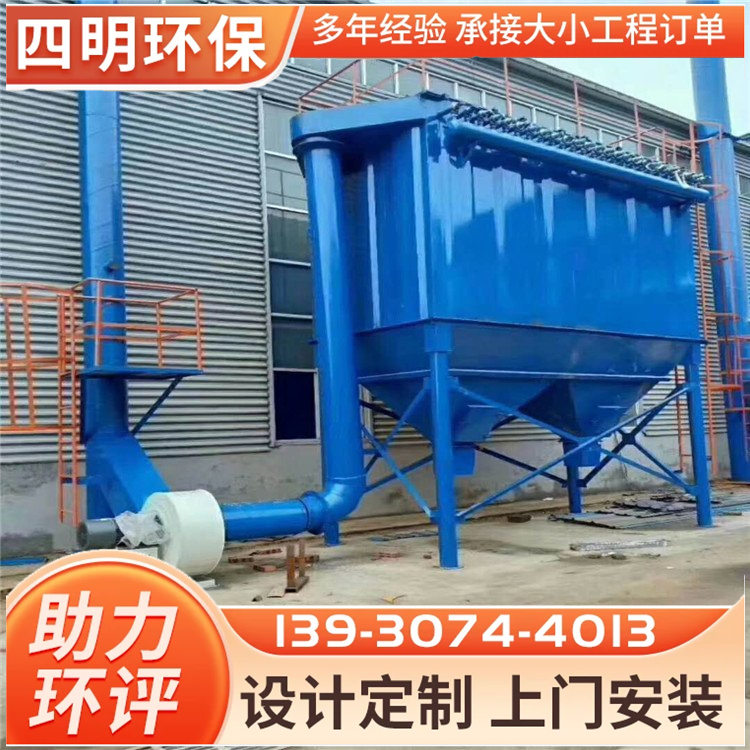

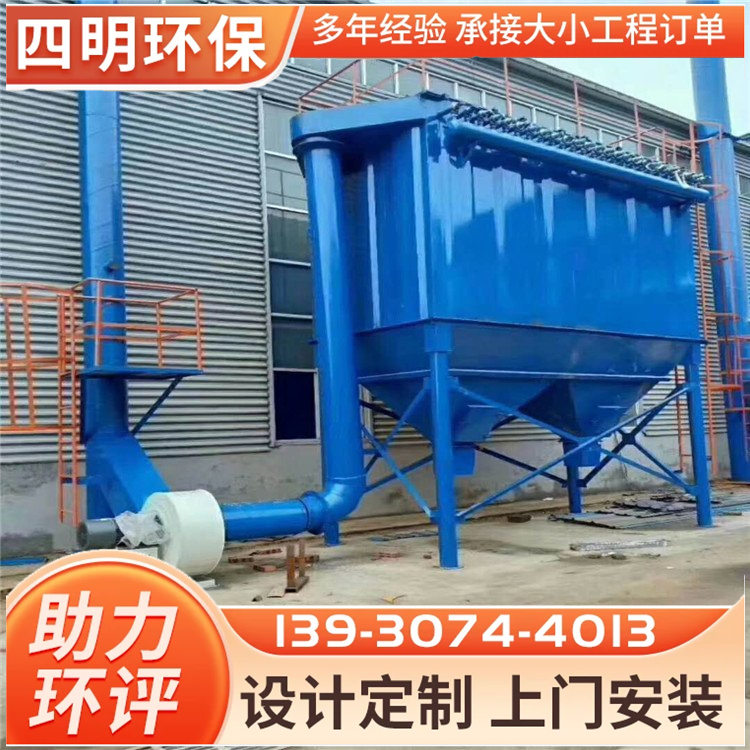

河北四明环保设备有限公司

河北四明环保设备有限公司地址:河北省泊头市四营工业园

销售热线:13231718016

电话:13930744013

传真:0317-8192716

网址:http://www.smccq.com/

邮箱:2388941785@qq.com

除尘系统管路防堵塞实操方案

添加时间:2025-09-28 | 文章录入:秩名 | 文章来源:原创

除尘系统管路是含尘气流输送的核心通道,一旦发生物料堵塞,不仅会导致系统阻力骤升、除尘效率下降,还可能引发管道负压失衡、风机过载甚至粉尘爆炸等风险。防止管路堵塞需结合粉尘特性、管路设计与运维措施,遵循“科学选速、优化布局、主动清灰”三大核心原则,具体方案如下:

一、原则一:根据粉尘特性,精准设定最小管道风速

管道内气流速度是决定粉尘是否沉积的关键——风速过低会导致粉尘因重力沉降堆积在管道底部,风速过高则会加剧管道磨损与能耗浪费。需根据粉尘的颗粒大小、密度、流动性等特性,设定适配的最小风速,确保粉尘始终处于悬浮状态被输送,具体要求如下:

1. 明确基础风速范围

对于绝大多数工业含尘气体(如面粉尘、煤尘、金属粉尘),管道内的最小气流速度需控制在15~25米/秒,这一范围既能避免粉尘沉积,又能平衡能耗与管道磨损。需注意:不同粉尘的悬浮速度存在差异,例如密度大、颗粒粗的矿石粉尘,需采用更高风速(20~25米/秒);而密度小、颗粒细的纤维粉尘(如棉尘、纸粉),可适当降低风速(15~18米/秒),避免风速过高导致纤维缠绕堵塞。

2. 区分管道类型设定风速

垂直管道、水平管道、倾斜管道的气流状态不同,需针对性调整风速,防止局部沉积:

- 垂直管道:气流方向与粉尘重力方向相反,粉尘更易被气流携带,因此风速可略低于水平管道,但需大于抽气口的气速(通常不低于12米/秒),避免抽气口处气流紊乱导致粉尘堆积;

- 水平与倾斜管道:气流需克服粉尘在水平方向的惯性与摩擦力,风速必须大于粉尘的“悬浮速度”(即粉尘能被气流托起的最小速度),且水平管道风速需高于倾斜管道,防止粉尘在管道底部缓慢沉积。例如,输送石英砂粉尘(悬浮速度约18米/秒)的水平管道,风速需设定为20~22米/秒,倾斜管道则可设定为18~20米/秒。

二、原则二:优化管路布局,减少沉积风险点

管路的铺设方式直接影响粉尘流动状态,不合理的布局(如长距离水平管道、小角度倾斜管道)是堵塞的主要诱因。需优先选择垂直或大角度倾斜铺设,必要时通过调整设计规避风险,具体要求如下:

1. 优先采用垂直或大角度倾斜铺设

粉尘在除尘设备垂直管道内受气流向上的推力作用,不易沉积,因此管路设计应优先选择垂直铺设;若受厂房空间限制需倾斜铺设,倾斜角(管道与水平面的夹角)必须满足“不小于粉尘的自然安息角”——自然安息角是粉尘自然堆积时形成的最大斜面角度,若倾斜角小于该数值,粉尘会沿管道内壁滑落堆积。

工业中常见粉尘的自然安息角多为35°~55°,因此倾斜管道的夹角一般不小于45° (如煤尘安息角约38°,倾斜角需≥45°;面粉尘安息角约40°,倾斜角需≥45°),确保粉尘能随气流顺畅输送,不发生滞留。

2. 水平管道的特殊处理

若因工艺需求(如连接多个分散产尘点)必须设置水平管道,需通过两项措施降低堵塞风险:

- 提高气流速度:水平管道的风速需比垂直管道高2~3米/秒,例如垂直管道风速为18米/秒时,水平管道需提升至20~21米/秒,通过更强的气流推力防止粉尘沉积;

- 缩短水平段长度:水平管道单段长度不宜超过10米,若需更长距离输送,应每隔8~10米设置一个“导流弯管”或“倾斜段”,引导气流方向,避免粉尘在长距离水平输送中逐渐堆积。

三、原则三:设置主动清灰装置,及时清除积尘

即使风速与布局设计合理,长期运行后,水平管道、小坡度管道及异形管件(如弯头、三通)附近仍可能因气流涡流导致粉尘沉积。需设置主动清灰装置,定期清理积尘,防止沉积量增大引发堵塞,具体方案如下:

1. 压缩空气吹扫装置

在水平管道末端、弯头、三通等易积尘部位,每隔5~8米安装一套压缩空气吹扫接口,接口连接至厂区压缩空气系统,配备电磁阀与定时控制器。设定每周1~2次定期吹扫,每次吹扫时间10~30秒(根据管道直径调整),通过高压气流冲击管道内壁,将沉积的粉尘吹入除尘器,避免积尘结块。

需注意:吹扫压力需控制在0.4~0.6MPa,压力过高可能导致管道振动或气流紊乱,压力过低则无法有效清除积尘;同时,吹扫时需确保除尘器处于正常运行状态,避免吹扫的粉尘直接排入大气。

2. 预留清扫孔(检修孔)

在除尘器水平管道的关键位置(如每段水平管道的中间处、弯头两侧)预留清扫孔,清扫孔尺寸根据管道直径确定(通常为管道直径的1/3~1/2,如直径300mm的管道,清扫孔尺寸为100~150mm),孔盖采用密封法兰连接,防止气流泄漏。

当压缩空气吹扫无法清除顽固积尘(如潮湿粉尘结块)时,可打开清扫孔,使用专用工具(如长柄毛刷、压缩空气枪)手动清理积尘。建议每月打开清扫孔检查一次,发现积尘及时清理,避免堵塞扩大。

3. 异形管件的特殊防护

对于管道弯头、三通等易产生涡流的部位,除设置吹扫装置与清扫孔外,可在管件内部加装“导流板”——导流板采用耐磨钢板制作,沿气流方向倾斜布置,引导气流平稳转向,减少涡流产生,从根源上降低粉尘在管件处的沉积概率。

综上,防止除尘系统管路堵塞需“预防为主、治理为辅”:通过精准设定风速避免粉尘沉积,通过优化布局减少风险点,通过主动清灰及时清除积尘。三者结合可大幅降低堵塞概率,确保管路长期顺畅运行,保障整个除尘系统的稳定性与高效性。

一、原则一:根据粉尘特性,精准设定最小管道风速

管道内气流速度是决定粉尘是否沉积的关键——风速过低会导致粉尘因重力沉降堆积在管道底部,风速过高则会加剧管道磨损与能耗浪费。需根据粉尘的颗粒大小、密度、流动性等特性,设定适配的最小风速,确保粉尘始终处于悬浮状态被输送,具体要求如下:

1. 明确基础风速范围

对于绝大多数工业含尘气体(如面粉尘、煤尘、金属粉尘),管道内的最小气流速度需控制在15~25米/秒,这一范围既能避免粉尘沉积,又能平衡能耗与管道磨损。需注意:不同粉尘的悬浮速度存在差异,例如密度大、颗粒粗的矿石粉尘,需采用更高风速(20~25米/秒);而密度小、颗粒细的纤维粉尘(如棉尘、纸粉),可适当降低风速(15~18米/秒),避免风速过高导致纤维缠绕堵塞。

2. 区分管道类型设定风速

垂直管道、水平管道、倾斜管道的气流状态不同,需针对性调整风速,防止局部沉积:

- 垂直管道:气流方向与粉尘重力方向相反,粉尘更易被气流携带,因此风速可略低于水平管道,但需大于抽气口的气速(通常不低于12米/秒),避免抽气口处气流紊乱导致粉尘堆积;

- 水平与倾斜管道:气流需克服粉尘在水平方向的惯性与摩擦力,风速必须大于粉尘的“悬浮速度”(即粉尘能被气流托起的最小速度),且水平管道风速需高于倾斜管道,防止粉尘在管道底部缓慢沉积。例如,输送石英砂粉尘(悬浮速度约18米/秒)的水平管道,风速需设定为20~22米/秒,倾斜管道则可设定为18~20米/秒。

二、原则二:优化管路布局,减少沉积风险点

管路的铺设方式直接影响粉尘流动状态,不合理的布局(如长距离水平管道、小角度倾斜管道)是堵塞的主要诱因。需优先选择垂直或大角度倾斜铺设,必要时通过调整设计规避风险,具体要求如下:

1. 优先采用垂直或大角度倾斜铺设

粉尘在除尘设备垂直管道内受气流向上的推力作用,不易沉积,因此管路设计应优先选择垂直铺设;若受厂房空间限制需倾斜铺设,倾斜角(管道与水平面的夹角)必须满足“不小于粉尘的自然安息角”——自然安息角是粉尘自然堆积时形成的最大斜面角度,若倾斜角小于该数值,粉尘会沿管道内壁滑落堆积。

工业中常见粉尘的自然安息角多为35°~55°,因此倾斜管道的夹角一般不小于45° (如煤尘安息角约38°,倾斜角需≥45°;面粉尘安息角约40°,倾斜角需≥45°),确保粉尘能随气流顺畅输送,不发生滞留。

2. 水平管道的特殊处理

若因工艺需求(如连接多个分散产尘点)必须设置水平管道,需通过两项措施降低堵塞风险:

- 提高气流速度:水平管道的风速需比垂直管道高2~3米/秒,例如垂直管道风速为18米/秒时,水平管道需提升至20~21米/秒,通过更强的气流推力防止粉尘沉积;

- 缩短水平段长度:水平管道单段长度不宜超过10米,若需更长距离输送,应每隔8~10米设置一个“导流弯管”或“倾斜段”,引导气流方向,避免粉尘在长距离水平输送中逐渐堆积。

三、原则三:设置主动清灰装置,及时清除积尘

即使风速与布局设计合理,长期运行后,水平管道、小坡度管道及异形管件(如弯头、三通)附近仍可能因气流涡流导致粉尘沉积。需设置主动清灰装置,定期清理积尘,防止沉积量增大引发堵塞,具体方案如下:

1. 压缩空气吹扫装置

在水平管道末端、弯头、三通等易积尘部位,每隔5~8米安装一套压缩空气吹扫接口,接口连接至厂区压缩空气系统,配备电磁阀与定时控制器。设定每周1~2次定期吹扫,每次吹扫时间10~30秒(根据管道直径调整),通过高压气流冲击管道内壁,将沉积的粉尘吹入除尘器,避免积尘结块。

需注意:吹扫压力需控制在0.4~0.6MPa,压力过高可能导致管道振动或气流紊乱,压力过低则无法有效清除积尘;同时,吹扫时需确保除尘器处于正常运行状态,避免吹扫的粉尘直接排入大气。

2. 预留清扫孔(检修孔)

在除尘器水平管道的关键位置(如每段水平管道的中间处、弯头两侧)预留清扫孔,清扫孔尺寸根据管道直径确定(通常为管道直径的1/3~1/2,如直径300mm的管道,清扫孔尺寸为100~150mm),孔盖采用密封法兰连接,防止气流泄漏。

当压缩空气吹扫无法清除顽固积尘(如潮湿粉尘结块)时,可打开清扫孔,使用专用工具(如长柄毛刷、压缩空气枪)手动清理积尘。建议每月打开清扫孔检查一次,发现积尘及时清理,避免堵塞扩大。

3. 异形管件的特殊防护

对于管道弯头、三通等易产生涡流的部位,除设置吹扫装置与清扫孔外,可在管件内部加装“导流板”——导流板采用耐磨钢板制作,沿气流方向倾斜布置,引导气流平稳转向,减少涡流产生,从根源上降低粉尘在管件处的沉积概率。

综上,防止除尘系统管路堵塞需“预防为主、治理为辅”:通过精准设定风速避免粉尘沉积,通过优化布局减少风险点,通过主动清灰及时清除积尘。三者结合可大幅降低堵塞概率,确保管路长期顺畅运行,保障整个除尘系统的稳定性与高效性。

【下一篇:除尘器安装注意事项全面指南 】

【 上一篇:锅炉除尘器安全与防腐及停炉检修规范 】

- 2025-02-25布袋除尘器收尘压差大的原因及处理方法

- 2023-11-04布袋除尘器入口温度过低和过高的后果是什么?

- 2020-02-02低温等离子废气处理设备工作原理

- 2020-01-04脉冲布袋除尘器调试五步走

- 2025-04-03水泥厂煤磨除尘器设计制作规范

- 2024-11-02防爆除尘器预防措施

- 2022-12-06潮湿粉尘布袋除尘器效率一样高

- 2020-05-26木工中央除尘器工作原理及制作标准

- 2019-07-05生物质锅炉布袋除尘器清灰不良的原因所在

- 2020-12-25除尘器选型计算方式

- 2020-06-27机械反吹风布袋除尘器种类

- 2018-11-05如何有效的控制布袋除尘器的漏风率

- 2019-04-28皮带输送机19个常见问题及解决办法

- 2021-03-13七个因素缩短锅炉除尘布袋使用周期

- 2021-07-173寸淹没式电磁脉冲阀多少钱

- 2024-08-05脱硫湿式静电除尘器运行前准备工作

- 2022-11-14锅炉除尘器气流分布

- 2022-01-05垃圾焚烧锅炉除尘器技术分析

- 2023-12-31布袋除尘器、滤筒除尘器烟囱冒青烟解决办法

- 2022-08-26除尘器过滤风速的设定

您现在的位置:

您现在的位置: